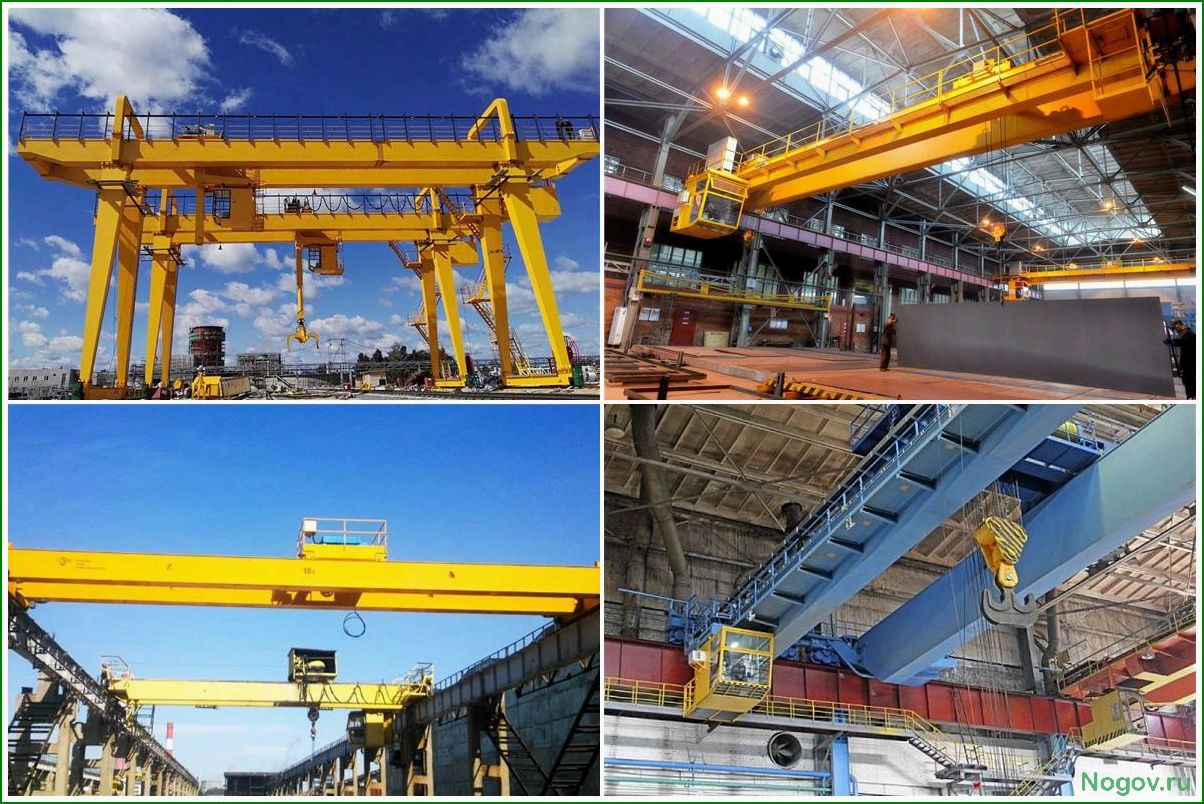

Мостовой кран конструкция эксплуатация техническое обслуживание и выбор модели

Мостовой кран — это вид подъемного оборудования, который используется для перемещения тяжелых грузов в промышленных и строительных условиях. Он состоит из горизонтальной балки (моста), которая перемещается по путям, расположенным на высоте. На этом мосту находится подъемное устройство, которое может поднимать и опускать грузы. Мостовые краны бывают разных типов, включая однобалочные и двухбалочные, а также могут иметь различные варианты управления, например, ручное или автоматизированное.

Содержание статьи:

Проверяйте мостовые краны перед каждой сменой: визуальный осмотр занимает 5–10 минут — осмотрите тросы, крюк, тормоза и панель управления; фиксируйте результат в журнале и не допускайте работы при видимых дефектах. Рекомендация для тех, кто эксплуатирует краны ежедневно: введите чек-лист из 8 пунктов и доведите время осмотра до постоянного ритма.

При выборе и проектировании учитывайте конкретные параметры: типовая грузоподъемность — от 1 до 50 т, пролёты — 6–30 м, скорость тележки — 10–40 м/мин, подъём крюка — 3–20 м. Проектируйте узлы с коэффициентом запаса прочности для основных балок 1.5–2.0 и используйте сертифицированные подшипники и редукторы с допустимым крутящим моментом не ниже проектного на 20%.

Организуйте обслуживание по интервалам: визуальный осмотр — перед сменой; функциональное тестирование (тормоза, концевые выключатели, электроцепи) — раз в 250 моточасов или ежемесячно; смазка редукторов и направляющих — каждые 250–500 моточасов; детальная проверка несущих конструкций и статические испытания — ежегодно. Меняйте канат при уменьшении диаметра более 10% от номинала или при наличии разорванных проволок; заменяйте крюк при деформации или трещинах.

Проводите статические испытания после монтажа и после капитального ремонта на уровне 100–125% номинальной нагрузки в соответствии с документацией производителя. Обучайте операторов: вводный курс не менее 40 часов с практикой, переподготовка и аттестация — не реже одного раза в 12 месяцев. Для повышения безопасности внедрите ограничители грузоподъема, системы блокировки против раскачки и отметки износа на критичных деталях.

Расчёт пролётных балок и подбор крановых рельсов для заданной грузоподъёмности и допустимого прогиба

Решение: задайте допускаемый прогиб δmax = L/1000 (при точной работе L/1200–L/1500) и рассчитайте требуемый момент инерции Imin по формулам ниже; подбирайте рельсы по расчетной нагрузке на колесо с запасом 10–20% и проверяйте контактное давление и крепление.

1. Исходные данные, коэффициенты и распределение нагрузок

Задайте: грузоподъёмность Q (кН), масса тележки Qt (кН), число балок (обычно 2), число опорных колес на каждую балку nw. Применяйте динамический коэффициент γ = 1,1–1,3 (рекомендуем 1,2 для обычных режимов). Собственный удельный вес балки qb (кН/м) определите по проектной секции.

2. Нагрузка на одну балку и на одно колесо

Нагрузка на балку при сосредоточенном подъёме: Pgirder = γ * (Q/nb + Qt/nb), где nb — число балок (например 2). Нагрузка на одно колесо (приблизительно) Pwheel = Pgirder / nw + (qb * L) / nw (распределённая часть доводится до колес).

3. Расчёт максимального изгибающего момента

Для простого случая сосредоточенной нагрузки в середине пролёта Mmax_point = Pgirder * L / 4. Для равномерно распределённой собственной массы Mmax_udl = qb * L² / 8. Для комбинированной схемы суммируйте моменты: Mmax = Mmax_point + Mmax_udl. Для нескольких колес используйте суперпозицию наиболее неблагоприятных сочетаний положений колес (обычно сосредоточение на центральных опорах даёт максимум).

4. Проверка прочности (приближённо)

Выберите расчётное допускаемое напряжение σadm (для стали S235/стандартная конструкционная сталь используйте порядка 150–165 МПа в рабочих расчётах; для S355 — больше, скорректируйте по нормам). Требуемый момент сопротивления Wreq = Mmax / σadm. Подберите секцию балки с W ≥ Wreq.

5. Проверка прогиба и определение Imin

Для центральной сосредоточенной нагрузки δ_point = Pgirder * L³ / (48 * E * I). Для распределённой q: δ_udl = 5 * q * L⁴ / (384 * E * I). Объединённый прогиб δ = δ_point + δ_udl. Решите относительно I: Imin = (Pgirder * L³ / 48 + 5 * q * L⁴ / 384) / (E * δmax), где E = 210 ГПа.

6. Пример расчёта (практический)

Пусть L = 18 м, Q = 200 кН (20 т), Qt = 60 кН (6 т), nb = 2, γ = 1,2, qb = 6 кН/м (масса и приспособления на балку). Тогда Pgirder = 1,2*(200/2 + 60/2) = 156 кН; распределённая нагрузка qb = 6 кН/м на 18 м = 108 кН. Mmax ≈ 156*18/4 + 6*18²/8 = 702 + 243 = 945 кН·м. При σadm = 160 МПа Wreq = 945e3 / 160e6 ≈ 0,0059 м³ (≈5900 см³). При δmax = L/1000 = 0,018 м: Imin ≈ 0,0072 м⁴. Подбирайте секцию с I ≥ 0,0072 м⁴ и W ≥ 0,0059 м³ или используйте сварной коробчатый профиль с эквивалентными параметрами.

Читайте также: Кран-балка опорная — типы, конструктивные элементы, монтаж и правила эксплуатации

Рекомендуем выбирать опорную кран-балку по трём параметрам: пролёт, номинальная грузоподъёмность и класс работы. Для типичных участков с пролётом 6 12 м.

7. Подбор крановых рельсов

Определите расчётную нагрузку на колесо Pwheel (см. пункт 2). Сравните Pwheel с каталоговыми значениями рельсов и колес. Рекомендации по категориям (ориентировочно): при нагрузках на колесо до 40–50 кН выбирайте рельсы небольшой массы (≈43–50 кг/м), при 50–100 кН — более массивные профили (60–75 кг/м). Всегда проверяйте допустимое контактное напряжение стали рельса и твердость колеса (HRC), чтобы исключить выкрашивание и пластическую деформацию.

8. Дополнительные проверки и эксплуатационные требования

Проверьте: прочность и прогиб балки при несимметричной загрузке, прогибы в зоне опирания рельса (локальные прогибы между опорами), устойчивость балки при боковой нагрузке, расчёт болтовых/сварных соединений и опорных плит. Задайте шаг опорных плит/изоляционных прокладок 1,0–1,5 м для равномерного распределения нагрузки на подкрановую конструкцию. Для крановых путей учитывайте продольные силы от торможения и динамику при ускорениях; при необходимости увеличьте γ до 1,3–1,4 и проверяйте контактные напряжения по нормативам.

9. Практические рекомендации по выбору

Подбирайте профиль балки с минимальным I ≥ Imin и W ≥ Wreq, ориентируйтесь на сварную коробчатую балку при больших пролётах; выбирайте рельсы по каталогу с учётом Pwheel и контактных свойств, оставляйте запас прочности 10–20%. Перед реализацией выполните детальную проверку по действующим нормам и расчёт на усталость для циклических нагрузок мостовых кранов.

Используйте приведённую методику как рабочую схему расчёта; точные значения σadm, γ и выбор профилей уточняйте по проектным нормативам и каталожным данным поставщиков.

Пошаговый регламент техобслуживания: проверка канатов, лебёдок, редукторов, тормозов и электрооборудования

Периодичность и инструменты

Необходимые инструменты: микрометр/штангенциркуль, лента или шаблон для проверки канатов, измеритель изоляции (мегомметр 500 В), динамометр для контроля тормозного момента, тахометр, набор динамометрических ключей, щупы для люфтов, прибор для анализа масла, переносной фонарь и зеркальце.

Пошаговая инструкция по узлам

- Канаты: измерьте диаметр каната в трёх участках по длине рабочего участка; при уменьшении диаметра более 10% от номинального — заменяйте. Зафиксируйте число разорванных проволок на длине одной витки (lay length): ≥6 разорванных проволок на одном lay length или ≥3 подряд идущих — повод для замены. Осмотрите на: коррозию, выдавливание сердечника, «птичьи гнёзда» (birdcaging), заломы и местные сплющивания. Проверьте крепления (зажимы, опрессовки, обоймы) на наличие сдвигов и трещин; момент затяжки зажимов — по заводской инструкции, при отсутствии данных используйте классические значения (медь/сталь) и контроль визуально.

- Лебёдки и барабаны: проверьте равномерность укладки каната и глубину канавки барабана; износ канавки не должен превышать 10% первоначальной глубины. Измерьте биение барабана: радиальное биение не более 0,5 мм на 1 м длины барабана; осевой люфт в пределах значений производителя. Проверяйте фиксацию шпонок и конических соединений, состояние уплотнений и подшипников — шум и нагрев превышением рабочего уровня сигнализируют о ремонте. Контроль натяжения каната выполняйте динамометром: натяжение каждой ветви должно соответствовать проектным значениям с допуском ±10%.

- Редукторы: сверяйте уровень и качество масла (прозрачность, запах, наличие металлической стружки); тип масла — по техдоку (обычно EP-уровень, ISO VG 220–320 для крановых редукторов). Первую замену масла выполняйте после обкатки (500–1000 ч), далее — каждые 2000–3000 ч или раз в год. Контролируйте температуру корпуса в работе: превышение температуры корпуса более чем на 40–50 °C выше окружающей требует остановки и диагностики. Проверяйте радиальный и осевой люфты шестерён: при увеличении люфта свыше 0,05–0,1 мм (в зависимости от размера) — разбирайте и устраняйте износ. При обнаружении крупных частиц в масле (видимая стружка) — выполнить вскрытие и дефектовку.

- Тормоза: измерьте толщину тормозных накладок; минимальная остаточная толщина обычно 1,5–2,0 мм — ориентируйтесь на данные производителя. Проведите статический тест удержания: тормоз должен удерживать номинальную грузоподъёмность с коэффициентом запаса не ниже 1,25 (т.е. удерживающий момент ≥1,25·момента, требуемого для удержания груза). Формула расчёта требуемого тормозного момента: M_req = Q·g·r / i, где Q — масса в кг, g=9,81 м/с², r — радиус намотки каната (м), i — суммарное передаточное отношение редуктор/лебёдка; задавайте M_brake ≥1,25·M_req. Тест удержания проводите в безопасных условиях: подняли груз до расчётного положения, отключили двигатель, активировали тормоз и фиксировали отсутствие провисания в течение 60 с. Контролируйте износ и состояние дисков/барабанов — наличие борозд, перегревов и трещин требует замены деталей.

- Электрооборудование: измерьте сопротивление изоляции обмоток мотор-редукторов и кабелей мегомметром 500 В — нормативно принимается не ниже 1 MΩ; при влажности/повышенной температуре допускайте более высокую границу. Проверьте работу конечных выключателей и стоп-кранов: срабатывание менее 0,5 с, надежный разрыв цепи. Осмотрите контакты пускателей и контакторов — задиры и оплавления требуют шлифовки/замены; измерьте падение напряжения в силовой цепи при номинальной нагрузке — превышение 10% от номинального указывает на плохие контакты или износ кабелей. Проверяйте щетки и коллекторы (для двигателей с щётками): износ щёток не более допустимого значения производителя, искрение на коллекторе минимальное. Электрические соединения затяните моментом, указанным в техпаспорте; если данных нет, используйте табличные значения по сечению проводников.

- Реакция при неисправности: при превышении любой контрольной нормы — немедленно вывести узел из работы, зафиксировать параметры измерений и выполнить демонтаж для дефектовки. Мелкий износ — ремонт/замена изношенных элементов; критические повреждения (значительное уменьшение диаметра каната, трещины в барабане или корпусе редуктора, отказ тормоза, пробой изоляции) — замена узла или остановка крана до проведения капитального ремонта.

- Документирование: ведите журнал ТО с датами, замерами (диаметр каната, толщина накладок, уровень масла, сопротивление изоляции), именами исполнителей и применёнными материалами. Привязывайте результаты к конкретному грузу и наработке часов — это позволит прогнозировать ресурс компонентов.

- Пример проверки тормозного момента (быстрая проверка): груз 2000 кг, радиус барабана 0,15 м, передаточное отношение i=30. M_req = 2000·9,81·0,15 / 30 ≈ 98,1 Н·м; требуемый тормозной момент с запасом 1,25 → M_brake ≥ 122,6 Н·м. Повторите расчёт для реальных параметров вашей лебёдки перед испытанием.

Соблюдайте регламент при любых ремонтах и замерах — это продлит ресурс комплектующих мостовых кранов и повысит безопасность эксплуатации.